新型蚀刻工艺,速度提升五倍

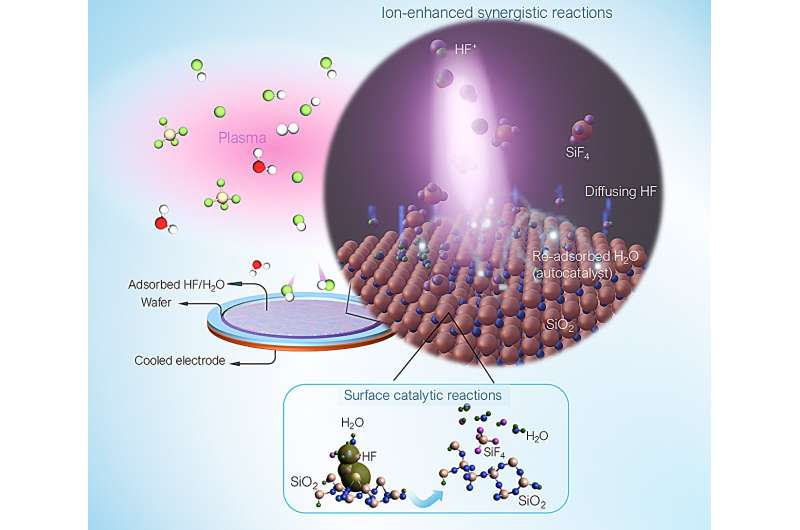

离子增强和表面吸附HF/H₂O协同蚀刻技术。图片来源:萧世楠

经过十余年的持续攻关,作为全球半导体设备领域的领军企业之一,东京电子宫城株式会社成功推出一种突破性的半导体蚀刻方法,其蚀刻速度较传统工艺实现五倍提升。如今,名古屋大学低温等离子体科学中心与该公司组建的联合研究团队,通过系统实验与机理分析,在《化学工程杂志》发表研究成果,首次清晰揭示了这一技术性能跃升背后的核心机制,为其规模化应用奠定了理论基础。

这种颠覆性的蚀刻方案以氢氟酸(HF)等离子体为核心反应介质,采用−60°C 的超低温作业环境。相较于传统工艺中广泛使用的氟碳气体,HF 的全球变暖潜值(GWP)大幅降低 —— 后者作为强效温室气体,其 GWP 值可达二氧化碳的数千甚至上万倍,且排放量正以每年 10% 的速度增长,而 HF 的环境影响几乎可忽略不计。研究数据显示,该工艺不仅将加工时间压缩至传统流程的五分之一,能源利用效率也提升 40% 以上,尤其在处理环栅(GAA)晶体管、3D NAND 闪存芯片等先进器件的复杂三维结构时展现出独特优势。

半导体蚀刻技术面临的挑战

半导体蚀刻作为芯片制造的 "精细雕刻" 环节,通过化学气体与离子的协同作用选择性去除晶圆表面材料,直接决定电路图案的精度与器件性能。反应离子蚀刻技术凭借其高选择性和可控性,已成为 7 纳米及以下先进制程的核心工艺支撑。

但随着摩尔定律持续演进,器件特征尺寸从 14 纳米向 3 纳米、1 纳米级突破,蚀刻技术遭遇多重瓶颈。最突出的难题在于高纵横比三维结构的加工 ——3D NAND 闪存的垂直堆叠层数已突破 500 层,其深孔结构的深度与宽度比超过 100:1,传统工艺难以将化学反应物均匀输送至结构底部,导致蚀刻速率衰减、侧壁粗糙度增加。这种 "传输限制" 直接造成蚀刻吞吐量下降 60% 以上,成为制约先进芯片产能提升的关键瓶颈。此外,传统氟碳气体带来的碳足迹问题日益严峻,欧盟 F-Gas 法规等国际政策已明确要求逐步淘汰高 GWP 物质,行业亟需环保替代方案。

在此背景下,名古屋大学萧世楠教授和堀胜教授领衔的团队与东京电子宫城株式会社展开深度合作,通过产学研协同创新破解行业痛点,其研究证实新工艺可使高纵横比结构的蚀刻吞吐量提升 3 倍以上。

低温等离子体刻蚀技术取得突破

此前研究已发现,超低温环境能提高硅基材料的蚀刻速率,且 HF 与反应产物水(H₂O)的共吸附可增强表面反应活性,但三者与被刻蚀材料间的协同机制始终未能明确。为厘清这一关键问题,研究团队搭建了模拟量产环境的实验系统,对−60°C 条件下 HF 等离子体蚀刻二氧化硅(SiO₂)薄膜的过程进行实时观测。

实验发现,在超低温环境中,HF 分子与 H₂O 分子均稳定吸附于 SiO₂表面形成活性层,其中 H₂O 扮演着 "分子催化剂" 的角色 —— 通过质子传递作用将蚀刻反应的活化能垒降至接近零,这一发现与表面催化反应中 "催化剂通过降低活化能加速反应" 的基本原理高度契合。更具突破性的是,研究人员观察到 "离子增强表面自催化循环" 现象:当离子辐照能量提升时,等离子体与材料表面的碰撞反应会生成更多 H₂O,这些新增的 H₂O 分子进一步吸附于表面,显著提高 HF 的吸附效率与反应活性,形成正向循环。这种机制使得单位离子能量下的刻蚀速率呈指数级增长,较传统工艺实现质的飞跃。

对行业和可持续性的影响

量化数据显示,该工艺对 SiO₂薄膜的蚀刻通量达到传统室温工艺的 100 倍,即便与泛林集团等企业开发的同类低温技术相比,速率仍提升近一倍。在 3D NAND 闪存的深孔蚀刻测试中,新工艺实现每分钟 640 纳米的蚀刻速率,且侧壁均匀性误差控制在 5% 以内,完全满足先进制程要求。

环保价值方面,该技术通过用低 GWP 的 HF 替代高 GWP 氟碳气体,可使单条 12 英寸晶圆生产线的年碳排放量减少约 1100 吨,相当于种植 3 万棵成年树木的固碳量。这一特性使其完美契合日本《臭氧层保护法》及美国 AIM 法案等环保法规要求,为半导体企业履行 ESG 责任提供了技术路径。

目前,联合研究团队已在模拟量产环境中完成 2000 片晶圆的连续加工测试,良率稳定在 99% 以上。萧世楠教授表示:"我们正与东京电子合作优化设备兼容性,目标是 2026 年前完成产线验证并实现商业化应用,未来还计划将其扩展至氮化硅、多晶硅等材料的蚀刻场景。" 业内人士指出,该技术的落地有望缓解全球先进刻蚀设备的供应压力 —— 当前全球刻蚀机市场由泛林半导体(46.7%)、东京电子(26.6%)等少数企业主导,新技术的产业化将为市场注入新活力。

本文转自媒体报道或网络平台,系作者个人立场或观点。我方转载仅为分享,不代表我方赞成或认同。若来源标注错误或侵犯了您的合法权益,请及时联系客服,我们作为中立的平台服务者将及时更正、删除或依法处理。