全金刚石基微通道散热技术

随着高性能计算、5G通讯及第三代半导体(如GaN)功率器件的飞速发展,芯片的功率密度呈现指数级增长,局部热点的热流密度甚至已突破千瓦每平方厘米量级。传统的硅基散热技术由于硅材料本身热导率的限制,在高热流密度场景下面临巨大的“扩散热阻”瓶颈,难以满足下一代高功率电子器件的散热需求。金刚石凭借其超高的热导率被誉为“终极散热材料”,然而,如何将金刚石材料与高效的嵌入式微流体冷却架构,如歧管式微通道相结合,以充分释放其散热潜力,是当前热管理领域面临的重大挑战。

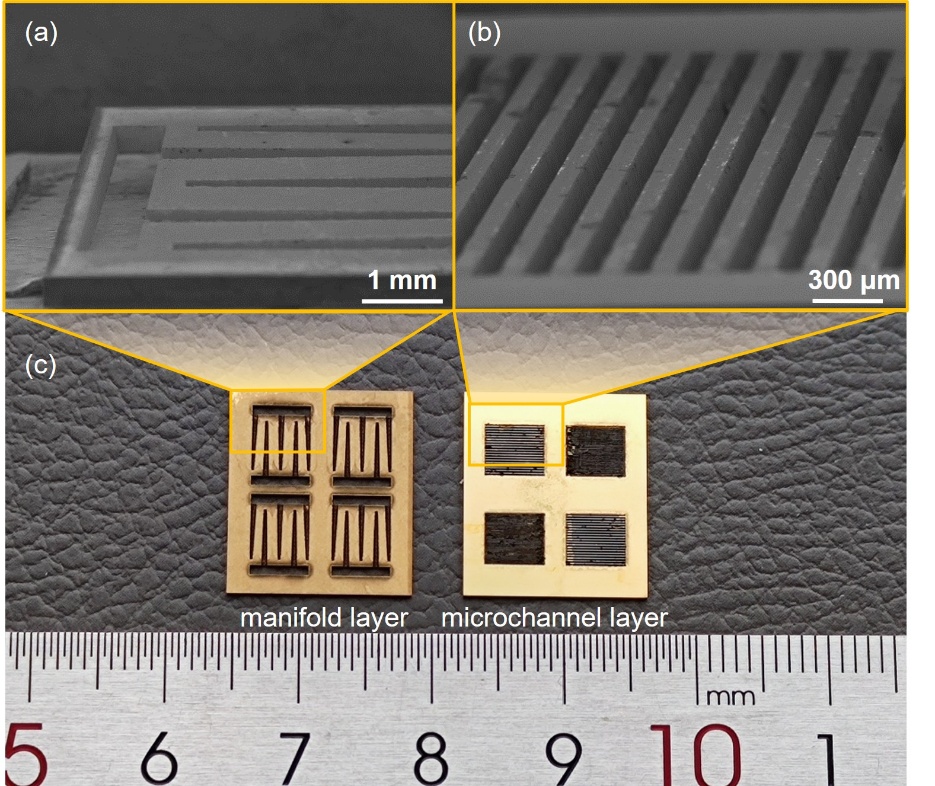

针对这一关键问题,北京大学集成电路学院、微米纳米加工技术全国重点实验室、集成电路高精尖创新中心王玮—张驰团队联合北京遥感设备研究所,北京科技大学相关团队,成功研制了一种全金刚石基嵌入式歧管微通道散热器(FDMMHS),利用激光加工技术在金刚石衬底上实现了高深宽比的微通道与歧管结构的精密制造与集成,确立了“全金刚石-歧管微通道”协同散热的新范式。

相关成果以“Fully diamond-based embedded manifold microchannel heat sink: Achieving ultra-high heat flux cooling”发表在传热学顶刊《国际传热传质》(International Journal of Heat and Mass Transfer)上。北京大学集成电路学院博士生杜建宇为文章的第一作者,北京大学集成电路学院王玮教授、张驰副研究员为通讯作者。北京遥感设备研究所高工姬峰、孙浩洋,北京科技大学魏俊俊教授、硕士毕业生韦欣怡,北京大学博士生石上阳、硕士生涂佳乐为文章的共同作者。

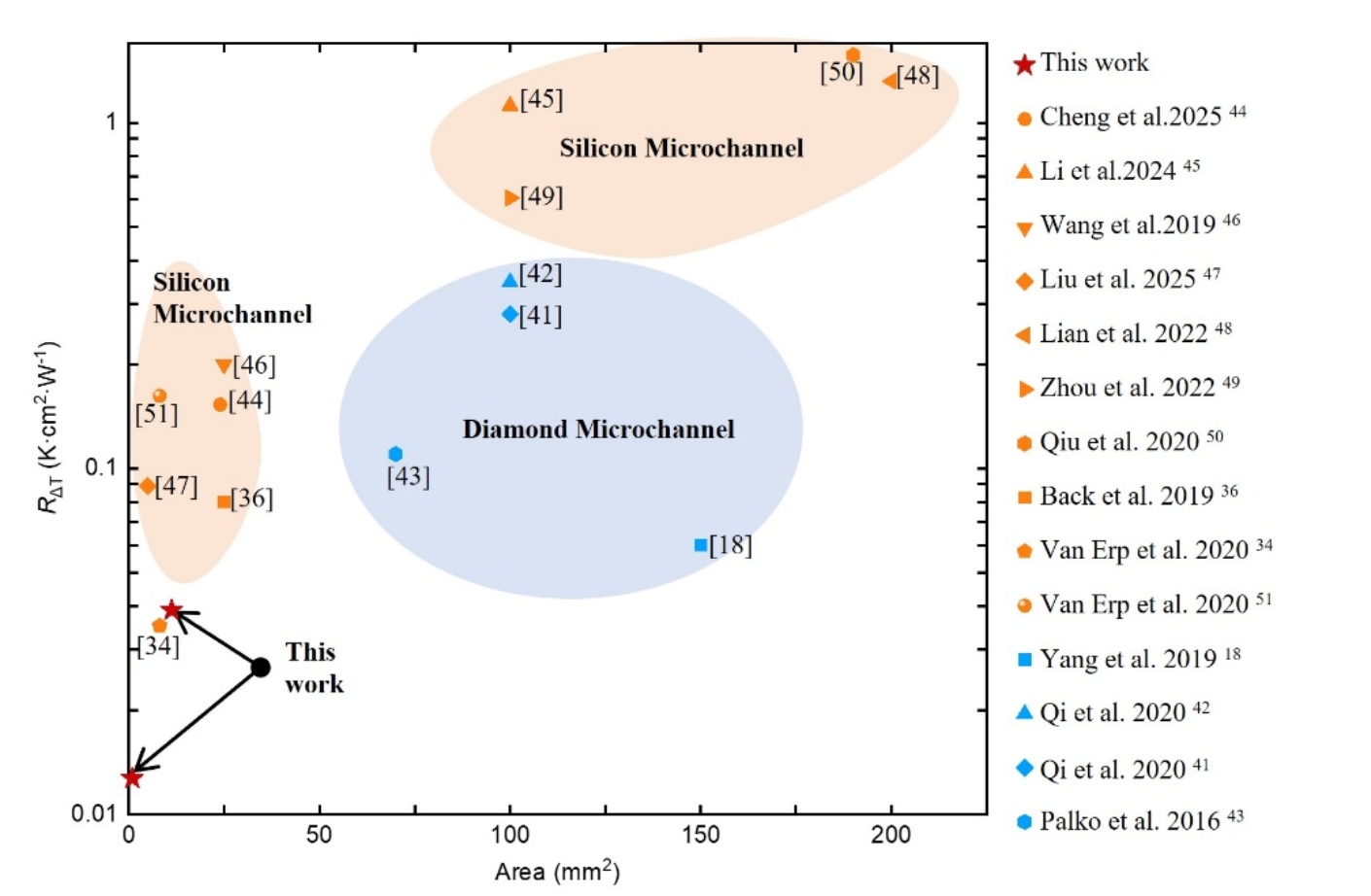

该研究系统评估了全金刚石散热器在不同尺寸热源下的散热性能,实现了对超高热流密度热点的极致冷却。经过实测,针对1 mm × 1 mm的热点,该全金刚石散热器成功实现了10,000 W/cm²的超高热流密度散热,芯片温升控制在120 ℃以内;针对3.4 mm × 3.3 mm的大面积热源,在1000 W/cm²的热流密度下,温升仅为42 ℃。其有效对流换热系数最高达到1.3 × 10(5 )W/(m²·K),展现了金刚石微通道极高的散热潜力。

图1 全金刚石嵌入式歧管微通道实物图

该研究进一步揭示了金刚石材料与歧管微通道架构协同散热的物理机制。研究表明,在处理如GaN HEMT器件微小尺寸的高热流密度热点时,热阻主要由扩散热阻主导。相比于传统的硅基散热器,全金刚石结构极大地降低了扩散热阻,降低幅度超90%,使得热量能够快速扩散至整个微通道区域;同时,结合嵌入式歧管结构带来的流体边界层重构效应,显著强化了对流换热能力。该工作通过实验与理论模型的深度解析,证明了全金刚石微通道技术能够突破传统散热技术的极限,为未来雷达、高能激光器及高功率射频芯片等极端工况下的热管理提供了极具潜力的解决方案。

图2 全金刚石散热器与其他先进散热技术的性能对比

本文转自媒体报道或网络平台,系作者个人立场或观点。我方转载仅为分享,不代表我方赞成或认同。若来源标注错误或侵犯了您的合法权益,请及时联系客服,我们作为中立的平台服务者将及时更正、删除或依法处理。