晶圆缺陷检测,越来越难

百万分之十 (DPPM) 级的缺陷检测要求正在推动代工厂和 OSAT 检测设备分辨率和产量的提升。然而,滑移、划痕和微裂纹等缺陷仍然困扰着现有的光学检测方法。

这些缺陷的尺寸范围从纳米到毫米不等,其中一些缺陷对于可见光波长来说太小。虽然X射线和红外线由于波长较短能够成功检测这些狭窄的缺陷,但这些方法速度较慢。晶圆图分析也是如此,可能需要数周甚至数月才能识别划痕。

划痕很难发现,但很重要,因为它不仅会导致晶圆破损,还可能导致芯片失效。根据晶圆厂的检测预算,划伤的晶圆可能要到晶圆级测试才能发现。同样,OSAT 有限的检测预算可能会导致组装带有微裂纹的芯片,最终可能在封装级测试中失效,或者在几个月后在最终客户的系统中失效。

早期检测有助于减少缺陷源,并减少受影响晶圆/芯片的报废,从而进一步降低制造成本。未被发现的问题可能会影响下游工艺步骤,甚至在最坏的情况下,在现场暴露出来。所采用的检测策略最终在于平衡拥有成本和缺陷逃逸风险。但随着对已知良好芯片的需求不断增长,以及成本压力的不断增加,工厂团队现在面临着艰难的选择:选择哪种检测工具以及分配多少检测时间。

滑移和划痕

晶体位错(又称滑移)和划痕会影响后续的晶圆制造步骤,这些步骤需要在微观和近原子层面实现平面度。如果位错足够大,光学成像方法可以检测到它们。X射线衍射成像在检测较小位错时成功率更高。然而,这种方法需要更多时间,因此更适合低采样率的情况。同样,用于识别划痕的晶圆测试图分析在制造流程的后期进行,因此无法有效解决任何重大偏差。

晶体位错会在晶锭生长或晶圆处理过程中发生。这些垂直缺陷表现为晶格的滑移,难以检测。缺陷最初可能很小,例如晶圆边缘的缺口或晶体结构中的滑移。随后,由于随后的热波动,这些缺陷的长度和深度可能会增加。

数周后,滑移缺陷可能导致晶圆破损或其他工艺异常。可见光波长难以检测到滑移。X射线更容易检测到,因为滑移会产生气隙,其衍射方式与硅或化合物半导体材料不同。

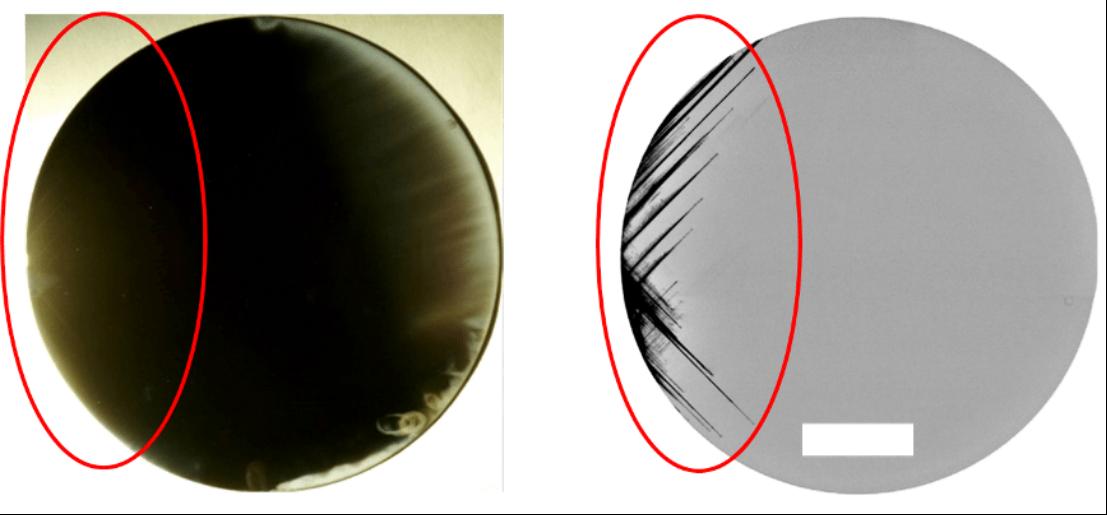

图 1:光学图像(左)和 X 射线衍射图像(右)之间的差异。X 射线图像中晶体缺陷的影响和范围更为明显。资料来源:布鲁克

布鲁克复合半导体业务产品经理John Wall表示:“借助X射线衍射,我们可以检测到从晶圆边缘延伸数厘米的滑移等缺陷。位错缺陷通常是由晶圆的冲击损伤引起的。虽然这些缺陷可能发生在晶圆的任何位置,但它们主要发生在靠近处理边缘的地方。然后,在热处理过程中,这些位错会从初始缺陷处扩散开来。这会导致位错长度方向的表面破坏。显然,这会影响光刻和图案化,因为晶圆不再是平面的。”

查找划痕

晶圆厂人员或设备都可能造成晶圆划痕。前者是指有人用晶圆棒从晶圆舟皿中取出晶圆。由此产生的划痕可长可短,并且出现在随机位置,表现为不规则的波浪形。相比之下,设备通常会产生直线或弧线状划痕,并且它们出现在同一区域。

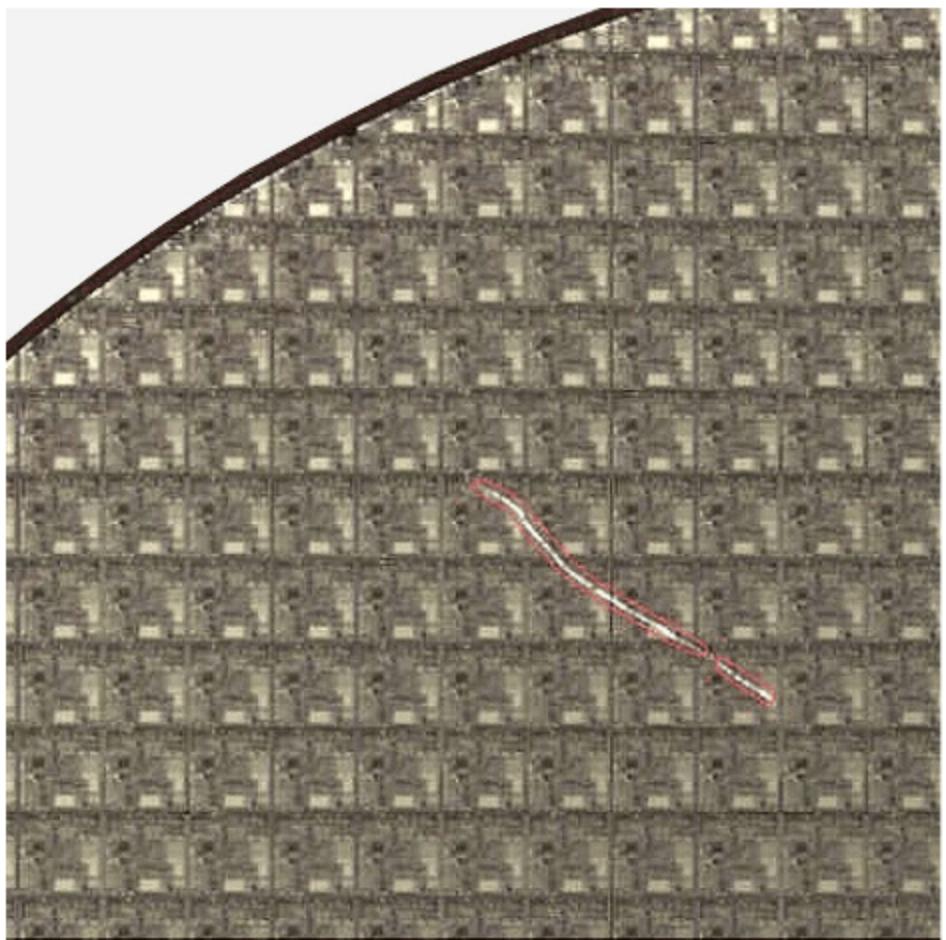

图2:200毫米半导体晶圆上人为造成的划痕。来源:Microtronic

图3:机器人晶圆搬运器在整个晶圆(300毫米)上弯曲造成的划痕。来源:Microtronic

使用自动光学成像 (AOI) 技术查找划痕存在一些挑战。

Onto Innovation研究员 Woo Young Han 表示:“传统的缺陷检测方法通常使用图像减影来识别扫描之间的差异或异常。然而,这种方法难以识别低对比度缺陷,因为这些缺陷更难检测。晶圆上的细小划痕或不规则之处等缺陷可能与背景对比度极低,因此很难识别。”

提高晶圆检测率并在更多工艺步骤之间插入光学检测有助于克服这些挑战。

Microtronic应用总监 Errol Akomer 表示:“光学划痕检测的主要因素是用于最大化缺陷与周围环境对比度的照明。” “当前工艺步骤的划痕最好使用暗场(离轴)组件进行检测,而先前工艺步骤的划痕则需要更多的明场(同轴)照明。根据我们的宏观检测经验,最好在工艺步骤之间尽可能频繁地进行 100% 检测。同轴/离轴照明的组合可用于检测当前或先前工艺步骤中的划痕缺陷。如果在当前步骤检测到划痕,晶圆厂可以最大限度地减少偏差并返工受影响的材料。如果划痕是在先前步骤中检测到的,我们建议在有缺陷的芯片周围设置保护带,并以数字方式将划痕芯片及其相邻芯片标记为“失败”。这可以最大限度地减少客户系统中的测试逃漏和可靠性故障。”

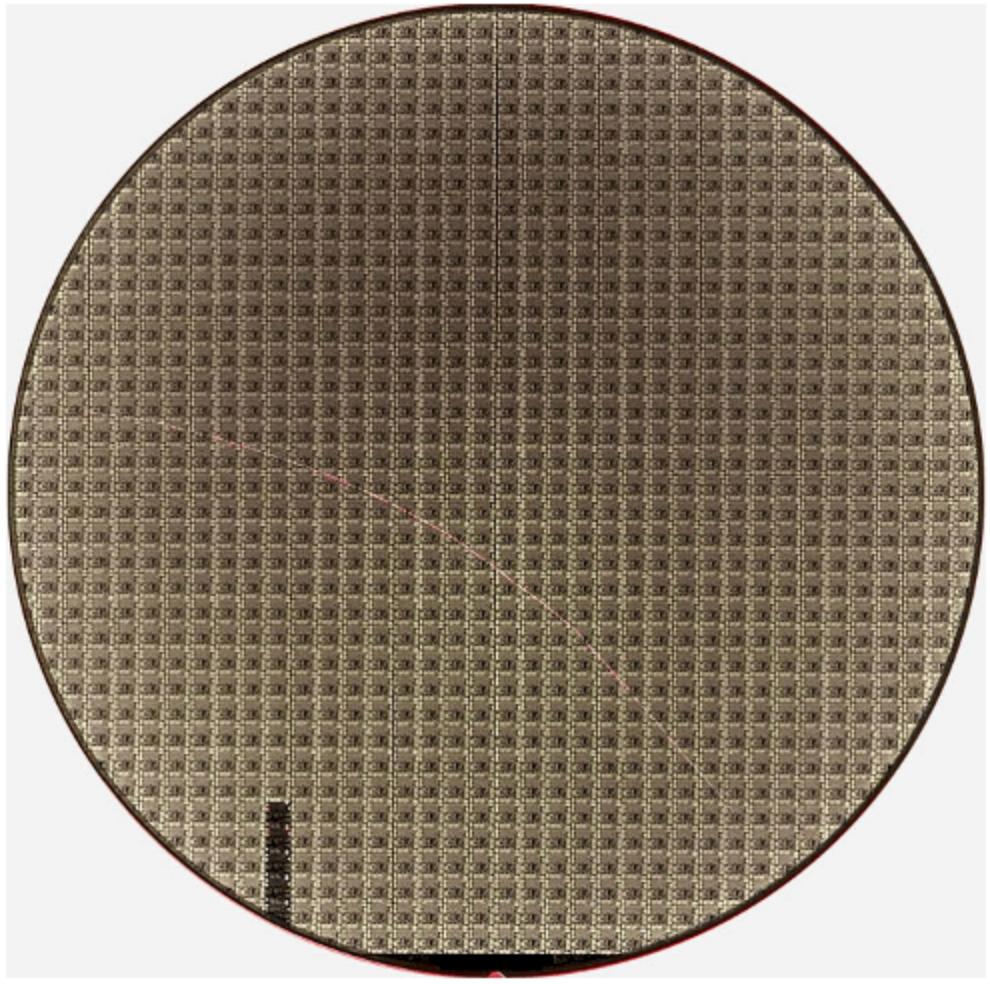

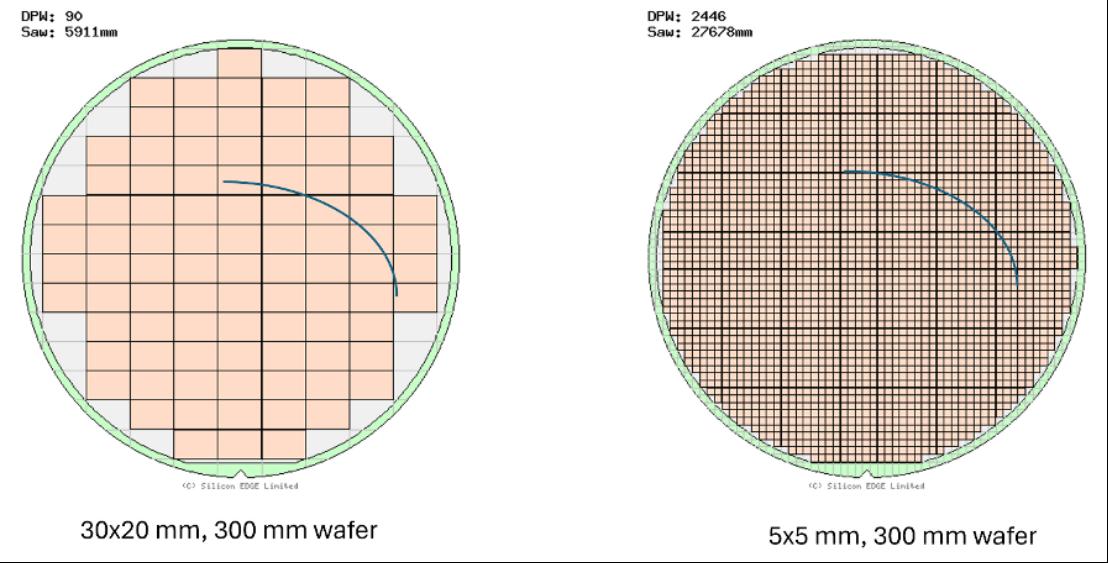

晶圆测试图分析为工程团队提供了另一个查找划痕的机会。每个芯片代表一个像素,并以不同的“颜色”表示合格/不合格。每个晶圆上的芯片越多,检测就越容易。试想一下,一块300毫米晶圆上有90个芯片,而一块300毫米晶圆上有2446个芯片。在前者中,150毫米的划痕可能包含6个芯片,而在后者中则可能包含53个芯片。

图4:同一划痕对不同晶圆片数的影响差异。来源:Silicon Edge

在过去的十多年里,工程师们越来越多地使用基于机器学习的算法来分析晶圆测试图。这些方法需要分析各种各样的晶圆图图像。从晶圆图分析中检测划痕是一项挑战,因为划痕很容易被识别为其他类型的缺陷。

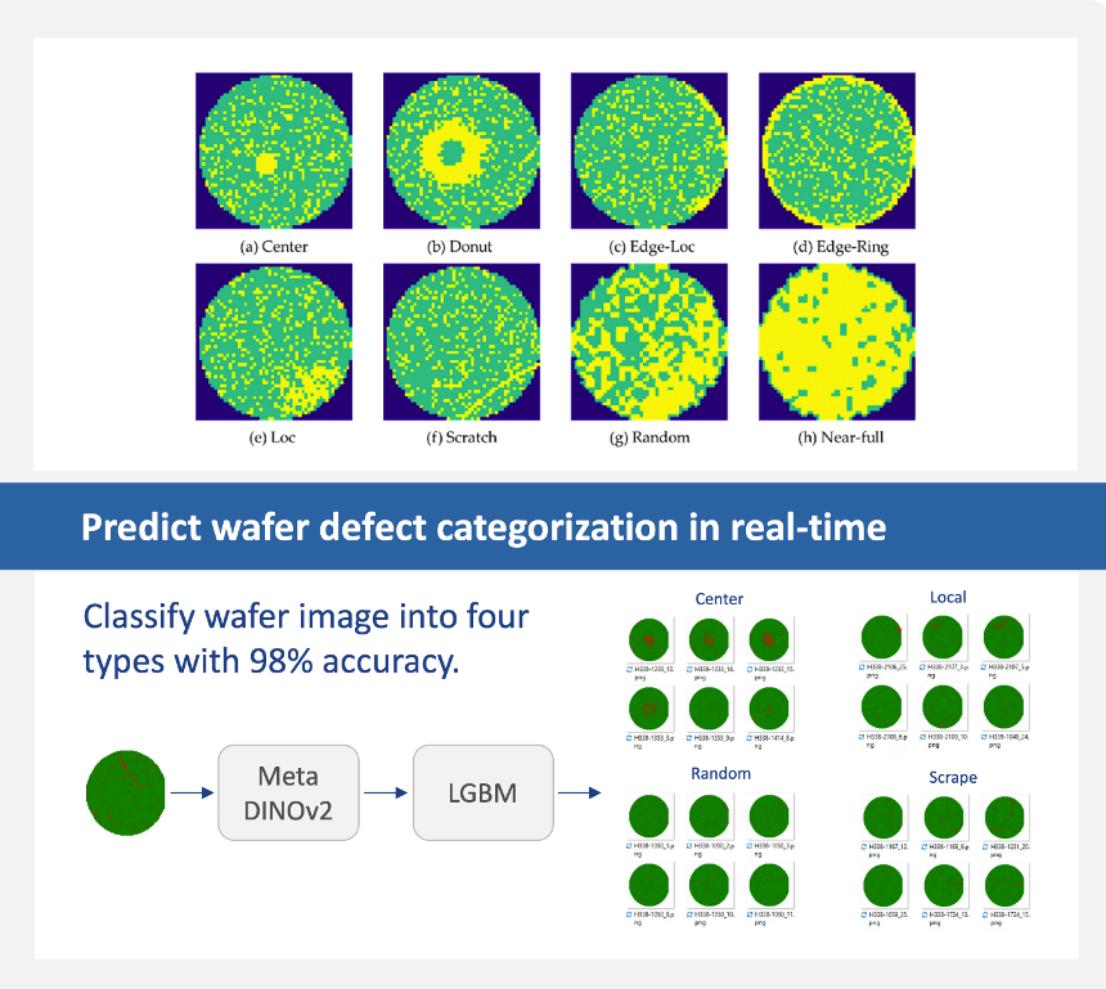

“我们的分析分两个阶段进行,”泰瑞达机器学习主管金宇解释说。“首先,我们将晶圆分为四类。之后,我们再细分成更小的类别,例如中心、边缘和不同类型的划痕。划痕可能遍布整个晶圆,也可能只是局部区域的微小划痕。这就是我们构建树状分类结构的原因。我们之所以先识别四大类,然后再进行子类划分,是因为我们发现边缘局部划痕和划痕,以及局部划痕和中心划痕之间存在一些交叉。”

图 5:使用先进的机器学习算法进行实时晶圆图分析,以对缺陷进行分类。资料来源:Teradyne

芯片切割

和晶圆/芯片处理过程中可能会产生芯片碎片和裂纹。缺陷尺寸从毫米到微米不等。后续工艺步骤和系统使用过程中的温度升降会导致缺陷扩展。这可能导致零时故障,甚至最终导致现场故障。

缺陷的产生和检测可能需要数周甚至数月的时间。为了最大限度地减少这种延迟,工程团队正在增加更多检测步骤,并将采样率提高到100%。他们还采用了新的工具。成像技术的最新改进实现了更高的分辨率和更快的吞吐量。

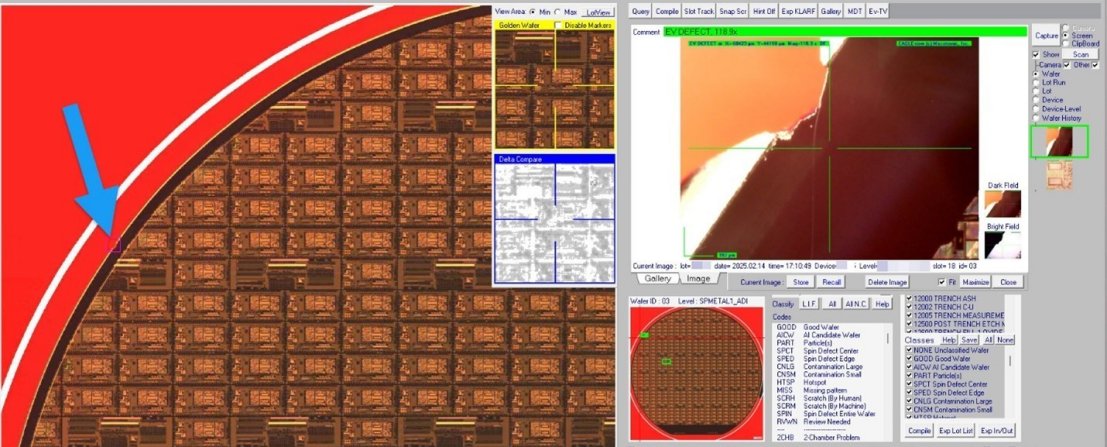

Microtronic 首席执行官 Reiner Fenske 表示:“一项重大改进是在整个生产流程的多个步骤中,为每片晶圆提供高分辨率图像。这使得用户能够查看生产线上不同点的晶圆图像,以确定良率损失的根本原因,或找出生产线中的某个环节。” “例如,有缺口的晶圆可能在热处理过程中断裂,但在早期步骤中却显示出边缘损坏的迹象。”

图6:成像过程中发现的晶圆碎片。来源:Microtonic

芯片分离后裂纹

在过去十年里,组装厂对微小缺陷的敏感度尚不及晶圆厂。然而,高性能移动和汽车设备对最低DPPM的持续需求,使得在组装过程中发现越来越小的缺陷成为必要。光学检测方法仍然是OSAT(封测代工厂)分离后的标准步骤。但现在,即使5µm或1µm的裂纹也有可能被漏检。

芯片切割完成后,需要对芯片的六个侧面(顶部、底部和边缘)进行检测。将晶圆切割成芯片可能会沿侧壁(即边缘)产生芯片级裂纹。此外,此步骤还会加剧晶圆生产过程中产生的亚表面裂纹。裂纹会沿着水平或垂直方向出现。

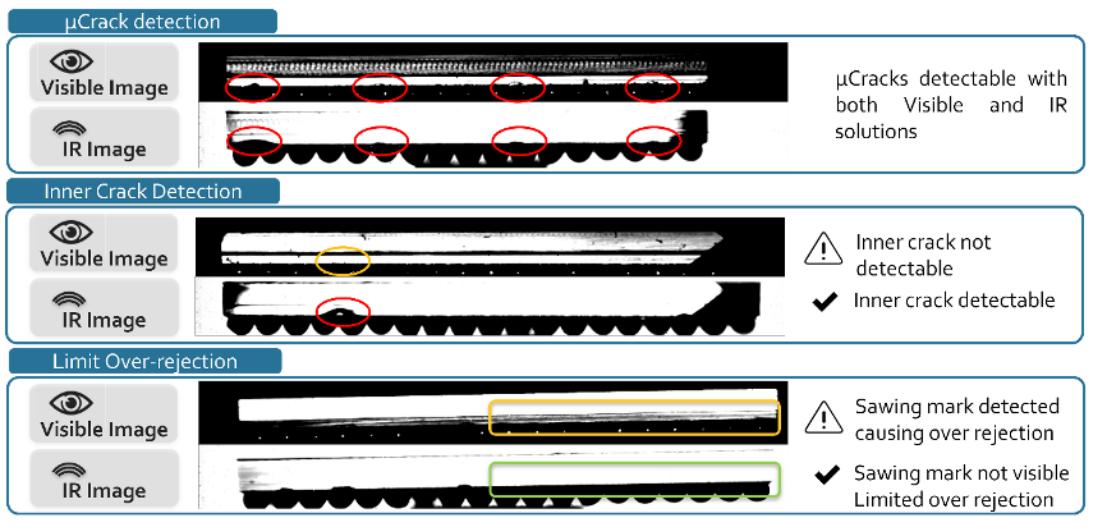

光学成像一直是裂纹检测的主流波长。但较短的波长(例如X射线和红外线)在检测较小裂纹(>= 10微米)和表面以下的裂纹方面更具优势。直到最近,红外成像方法还只能支持采样。如今,仪器仪表和自动化技术的进步支持更高的生产时间(例如每小时50,000个单元),这使得OSAT厂商能够使用红外工具检测所有芯片。

“对于约100微米的标准缺陷,客户会使用六面光学检测。越来越多的客户要求检测微尺度缺陷,例如约10微米的裂纹尺寸,”Cohu公司检测和计量产品营销经理Pierre-Alexandre Jay说道。“10微米裂纹尺寸的难点在于,由于缺陷与器件粗糙度处于同一尺度,因此容易出现过度拒收。”

Jay解释说,红外成像更容易检测到这种尺寸的缺陷,并且过剔除率更低。此外,这些波长可以检测到光学成像无法检测到的内部裂纹。

图7:光学与红外对微裂纹和内部裂纹的检测能力比较。来源:Cohu

虽然单片化主要产生水平裂纹,但在晶圆制造过程中,各种机械应力可能会引入垂直裂纹和内部裂纹。根据晶圆检测策略的不同,这些裂纹可能无法被检测到。因此,在组装过程中筛查此类缺陷的需求日益增长,尤其是在汽车和高端移动设备领域。

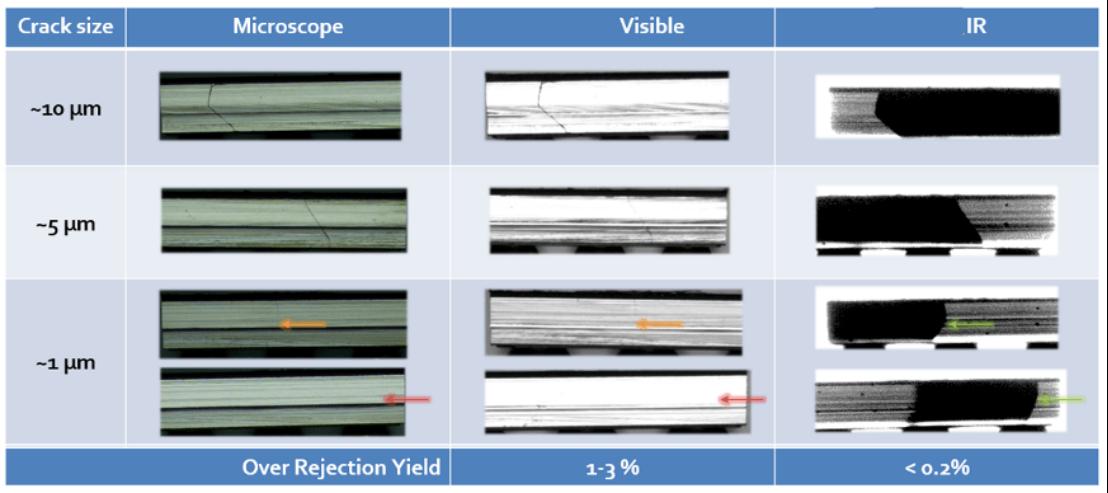

这些垂直裂纹的厚度在 10µm 到 1µm 之间,在此范围内,光学方法的检测能力开始下降。比较光学成像和红外成像,红外成像的优势有两方面。首先,它更容易检测到小于或等于 5µm 的缺陷。其次,借助先进的计算机视觉技术,可以将过剔除率降低一个数量级。

图8:光学与红外检测垂直微裂纹的能力比较。来源:Cohu

“我们的工具采用光学方法,可以检测到最小 5 微米的裂纹。但红外方法可以轻松检测到,因为它看起来是黑白的,”Cohu 的 Jay 解释说。“在这个波长下,它可以检测到由裂纹引起的衍射,而裂纹是由空气而不是硅引起的。”

结论

晶圆划痕、晶圆内部晶体缺陷以及芯片级裂纹可能难以辨别。但为了满足 10 DPPM 逃逸率的严格标准,工程团队需要在检测技术、检测频率和晶圆图分析方面做出明智的选择。

这些选择需要考虑总销售成本 (COGS)。由于器件成本为 0.10 美元,因此等到晶圆级测试再进行或许是更合适的选择。但随着多个行业对已知良好裸片的需求日益增长,每个 DPPM 都至关重要。

可见光分辨率和速度的不断提升,使其在滑落、划痕和裂纹的检测中继续发挥作用。然而,红外和X射线成像的应用正在不断增加,因为衍射分析能够揭示黑白图像中的细微裂纹。

本文转自媒体报道或网络平台,系作者个人立场或观点。我方转载仅为分享,不代表我方赞成或认同。若来源标注错误或侵犯了您的合法权益,请及时联系客服,我们作为中立的平台服务者将及时更正、删除或依法处理。