HBM良率,如何提高?

高带宽内存(HBM)作为人工智能(AI)的关键推动者,正站在多项技术发展的最前沿,但它也是最难制造的模块之一。领先的HBM设备制造商和晶圆代工厂必须同时处理多层芯片堆叠、裸片翘曲以及从两年缩短至仅一年的产品生命周期。

但也许最严峻的挑战来自于硅通孔(TSV)和微凸块不断缩小的尺寸和间距,其良率取决于每一代HBM缺陷的快速解决。缺陷数量随着必须完美处理的数千个互连而激增。这些趋势正将检测工具推向其绝对极限。

“小凸块才是问题所在,而不是大凸块,”Bruker X射线部门的全球应用和销售经理Alex Tokar表示。“X射线成像可以检测凸块以及凸块下金属层的缺陷和不一致性。”

HBM利用更多的数据路径来实现所需的高带宽,但其凸块间距远小于倒装芯片封装中的传统球栅阵列。对于当前一代器件,HBM3E的凸块尺寸为30至20微米,但HBM4很可能缩小到10微米水平。“HBM是推动缩放的关键技术。对于HBM4,一些客户正转向仅10微米的凸块高度,”Onto Innovation检测产品营销主管Damon Tsai表示。

铜凸块缩放的挑战

为了在单个晶圆的高度下堆叠16个芯片,每个晶圆背面必须被极度减薄,薄至20微米。生产中使用背面检测技术来确保300mm晶圆的平坦度。与此同时,三家HBM芯片制造商——SK海力士、三星和美光——正在评估向混合键合的必然转变。

Tsai说:“我们认为所谓的‘混合-混合键合’是从微凸块过渡到混合键合的一种可能方式。在这种方式中,两个晶圆使用混合键合,获得了更短互连和信号延迟的好处,而下一层则使用微凸块。”

Tsai指出,随着晶圆变得更薄,翘曲正成为一个更大的问题。“HBM公司正开始考虑晶圆对晶圆键合,因为减薄后,晶圆级比裸片级更容易处理。”

另一个对凸块的良率、可靠性和性能产生负面影响的因素是凸块高度不一致(即共面性差),这可能由电镀不均匀和工艺可变性引起。同时,缺乏共面性会影响周围区域,引发机械应力、互连疲劳或热循环失效。制造过程中未被检测到的潜在缺陷会导致接触不良,从而降低信号完整性、功率传输和可靠性。这种未对准的结果会导致倒装芯片键合过程中的开路和短路。

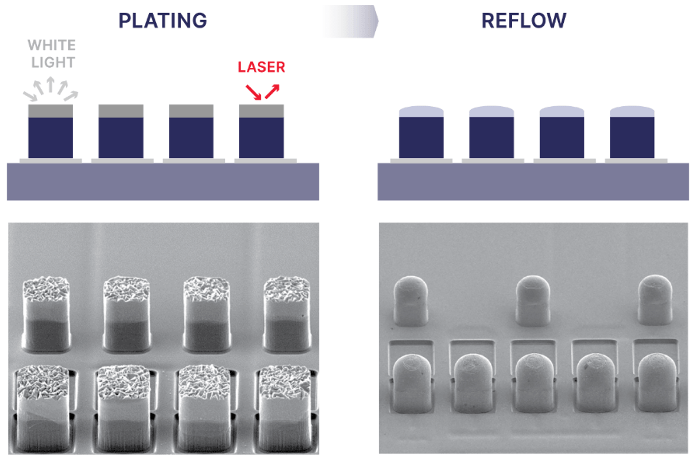

鉴于这些挑战的广泛性,IC制造商通常专注于在电镀步骤之后和回流焊步骤之前识别问题。在铜和锡帽电镀后,共聚焦激光检测优于白光检测,因为粗糙金属表面的反射会导致测量噪声。

使用不同角度的多个摄像头有助于构建3D凸块图像。“在先进封装领域,器件长期以来都是基于横向的,”Nordson测试与测量的研发总监John Hoffman说。“现在,挑战也是垂直的。因此,相关指标关乎通孔和凸块的质量和尺寸,以及堆叠的执行情况。”

Hoffman说:“当你进行堆叠时,共面性是一个关键要求,所以你真的需要严格控制平坦度。客户在将一个器件堆叠在另一个之上时,需要不同的能力。因此,在他们开发工艺时,他们正在评估‘我是否必须测量每一个部件,查看翘曲并将它们映射在一起,还是我能足够好地控制一切,使东西真的很平?’”

此外,灵活性对于适应不同的开发阶段和向大批量制造爬坡是必需的。“灵活的工具可以提供你部件的轮廓,”Hoffman说。“一些客户希望匹配不同部件的曲率,以使裸片堆叠成功。”

为什么HBM制造如此困难?

近几个月,SK海力士、三星和美光都见证了HBM需求的飙升。这些模块被放置在数据服务器中AI处理器或ASIC的“海岸线”上。由于物理海岸线空间有限,HBM制造商必须堆叠多个DRAM——16层加一个逻辑基础控制器,在HBM4中可能增长到20层。

JEDEC标准将HBM4中存储模块的总高度限制在775微米,大约相当于一片原生硅晶圆的厚度。TSV和铜微凸块将这些器件垂直互连到底部专门构建的中介层,这使其实现的带宽远远超过DDR4和GDDR5等内存。

微凸块在HBM结构中扮演着关键角色,充当裸片之间以及裸片与中介层或基板之间的互连。这些凸块需要高度一致、对准良好且无缺陷。微凸块还有助于在多裸片堆叠中散热,因此,组装更密集、更小的凸块也能改善HBM模块的散热。

为了在竞争激烈的HBM市场达到可接受的良率,芯片制造商正在优化3D检测方法,以照亮关键的凸块缺陷,如空洞、焊盘未对准和焊料挤出。使用激光三角测量法的自动光学检测可以提供凸块高度和共面性测量,而X射线检测工具非常适合测量隐藏的凸块特性。同样,声学检测工具也正在被积极改进,以识别金属互连中的任何空洞,这是微凸块、重新分布层和其他互连中一个日益严重的问题。

这类缺陷可能发生在连接堆叠芯片的数千个铜微凸块中的任何地方,在批量回流焊或热压键合步骤之后,它们变得更难检测。三星和美光都使用带非导电薄膜的热压键合来键合其微凸块,而SK海力士则采用批量回流焊模制底部填充的方法。

批量回流焊是技术最成熟且成本最低的焊料流动选项。通常,只要可能,就会使用批量回流焊。热压键合和反向激光辅助键合都是对传统批量回流焊的工艺增强,可以更好地管理裸片之间和封装内部的翘曲。由于热压键合使用高压和高温,其在可扩展性上可能不如批量回流焊模制底部填充方法。

对于HBM而言,在可接受的时间范围内表征和消除缺陷,需要只有结合人类专业知识和AI数据处理才能实现的汇总分析能力。再加上混合键合和微凸块之间的关键选择,HBM确实是在制造高良率电气连接的可能性的边缘上运作。

随着混合键合被用于焊盘互连,互连密度加剧,整个晶圆的容错空间更小,并且在铜-铜键合焊盘界面检测颗粒或微空洞的挑战也更大。未被检测到的空洞会导致电气开路,导致良率损失,在极端情况下,还会导致晶圆破损。

Onto Innovation的Tsai表示:“目前的声学技术仅限于10微米以上的空洞尺寸敏感度,并且需要水浸,这增加了键合晶圆污染、分层和腐蚀的风险。”该公司正在一个客户现场测试一种无需浸没的光声解决方案,旨在检测更小的空洞,同时避免与水浸相关的风险。

凸块技术的成本低于混合键合,但这前提是在凸块尺寸缩小到20微米以下时仍能保持良率水平。微凸块面临间距限制,尤其是在10微米以下,这是由于电镀均匀性和焊料回流焊可变性方面的挑战。

从铜柱凸块制造向混合键合的过渡,取决于凸块随缩放而来的限制,以及前端晶圆对晶圆键合的实施难易程度。“因为一些内存制造商也拥有前端能力,所以实施晶圆对晶圆键合对他们来说并不像对其他公司那么困难,”Tsai补充道。

AI:理解检测数据

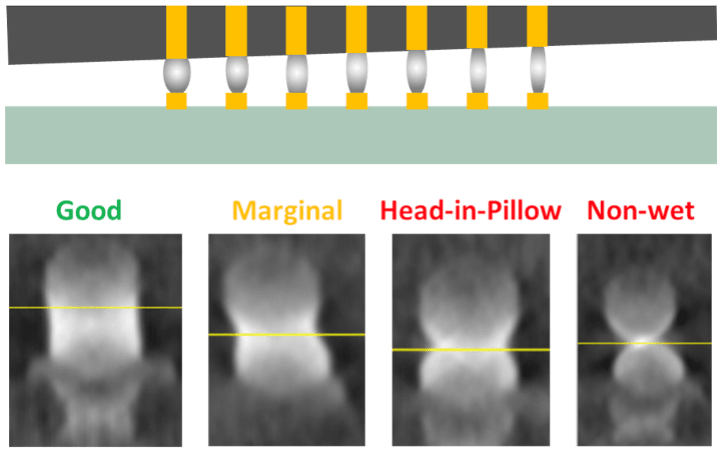

微凸块会遭受各种类型的缺陷,包括焊料颈缩、枕头效应和部分裂纹。枕头效应是一种潜在缺陷,其中一个焊球似乎陷入了下面的另一个焊球中,就像头枕在枕头上一样。一旦受到热应力或机械应力,就可能发生润湿不良故障。X射线成像在识别由晶圆倾斜引起的凸块未对准所导致的枕头效应等边缘故障方面,可以发挥重要作用。

在早期检测步骤中捕捉到这些边缘缺陷至关重要。这种电气连接通常会通过测试,但可能表现为高电阻连接。在流程后期,或者当HBM已在现场使用时,机械或热应力的引入可能导致完全失效——即开路、润湿不良。实现实时缺陷分析并向工艺设备反馈以进行统计过程控制,可有效缩短这些良率损失评估的周期。

无论微凸块缺陷是使用光学、激光、X射线还是声学检测收集的,汇总来自3D凸块组件的海量数据都可以从AI处理中显着受益,AI可以提高自动化3D缺陷检测方法的速度和准确性。根据客户的不同,测量供应商通常会与客户合作,协助进行检测/测量数据分析。

“这成了一个大问题,”Nordson的Hoffman说。“‘我们如何将数据注入他们的工厂自动化系统?还是作为独立功能更好?’我们支持各种不同的用例。”

将AI用于测量数据分析的一个重要部分是开发一种多视角方法,以提高缺陷检测的稳健性。例如,A*STAR的研究员Richard Chang及其同事最近展示了3D X射线扫描数据如何与卷积神经网络和视觉Transformer相结合,提高了检测精度,并在几分钟内对数百个微凸块提供了综合报告。

研究人员应用了深度学习和大型语言模型,以实现更高的缺陷检测精度,同时分配更少的标签。作者们表示:“我们检测由多个组件组成的单个HBM,并为扫描的芯片提供完整报告,提供3D测量信息、缺陷详情以及可能的缺陷根本原因分析。”该方法侧重于四个特征:键合线厚度、焊料空洞比、焊盘未对准和焊料挤出,同时也测量铜柱的宽度和高度。

A*STAR的分割方法基于横截面视图、矢状面视图和凸块阵列的3D汇总视图,从凸块的四个区域——铜柱、铜焊盘、空洞和焊料——中识别缺陷。然后,生成式AI报告会突出潜在的失效模式并建议纠正措施。该方法还根据历史和实时数据对关键缺陷进行优先排序。

GenAI的一个关键作用在于根据查询快速创建报告。这使得能够对导致故障的工具或工艺进行根本原因分析。作者们总结道:“然后,我们提出了一个全自动系统,只需点击一下,就能在5分钟内提供包含400多个凸块的整个3D扫描的综合报告。”

在单个工具层面,AI可以帮助的另一个领域是将测量噪声与所需图像分离,这是堆叠芯片中各种薄膜界面导致的结果。在X射线检测中,对成像过程进行微调可以减少噪声并优化图像清晰度。这可能涉及调整能量设置、功率水平或曝光时间。

X射线剂量的控制尤其关键,因为X射线可能会损坏敏感器件,这是存储芯片的首要担忧。毕竟,这种损坏会降低器件性能和可靠性。

结论

随着向HBM4的过渡,芯片制造商正面临多重挑战,涉及将铜微凸块缩放到10微米尺寸、决定何时以及如何从微凸块迁移到混合键合,以及选择最佳方法来分析来自自动检测方法的海量数据。

微凸块会遭受各种类型的缺陷,包括焊盘未对准、焊料颈缩、枕头效应和部分裂纹。检测和控制裸片之间以及裸片到基板之间的数千个凸块的巨大挑战,在于在合理的时间范围内分析数千张图像。焊料挤出和空洞等缺陷需要追溯到其源头,以便在制造过程中迅速预防。

A*STAR的研究人员提出了以下补救措施:

- 焊料挤出缺陷是由于焊膏施加过多、回流焊温度曲线不当或阻焊层覆盖不足造成的。制造商应优化焊膏体积控制,调整回流焊温度曲线,并确保适当的阻焊层覆盖。

- 焊盘未对准缺陷是由于裸片贴装过程中的对准不当、PCB翘曲或模板设计不准确引起的。制造商应实施高精度贴装技术,确保组装过程中PCB的平坦度,并使用精确的模板对准以实现一致的焊料沉积。

随着HBM供应商接近向HBM4过渡,建立一个分析框架和检测方法学,以检测从开发到大批量制造过程中的各种凸块缺陷和缺陷模式,将是生产高良率模块的关键。

本文转自媒体报道或网络平台,系作者个人立场或观点。我方转载仅为分享,不代表我方赞成或认同。若来源标注错误或侵犯了您的合法权益,请及时联系客服,我们作为中立的平台服务者将及时更正、删除或依法处理。