半导体制造,十个核心步骤

半导体的导电性介于真正的导体(例如铜)和真正的绝缘体(例如瓷)之间。

半导体的关键在于控制其导电性,即允许或阻止电流流动。控制可以通过对半导体材料施加刺激来实现。典型的刺激包括温度、电压和光。

常见的半导体基础材料包括硅、锗和砷化镓。在制造过程中,通过添加少量杂质来改变基础材料,以调整其所需的导电特性,这被称为掺杂。

半导体能够调节所需的导电性并直接控制导电性,使其成为所有现代电子元件和设备不可或缺的材料。半导体器件的例子包括二极管、晶体管和集成电路。这些器件广泛应用于计算机、移动设备、照明、太阳能电池和传感器。

半导体基础材料天然存在于环境中。然而,制造具有精确掺杂水平的实用材料,并大规模生产实用的半导体器件,需要复杂而敏感的工艺。

半导体制造工艺的10个步骤

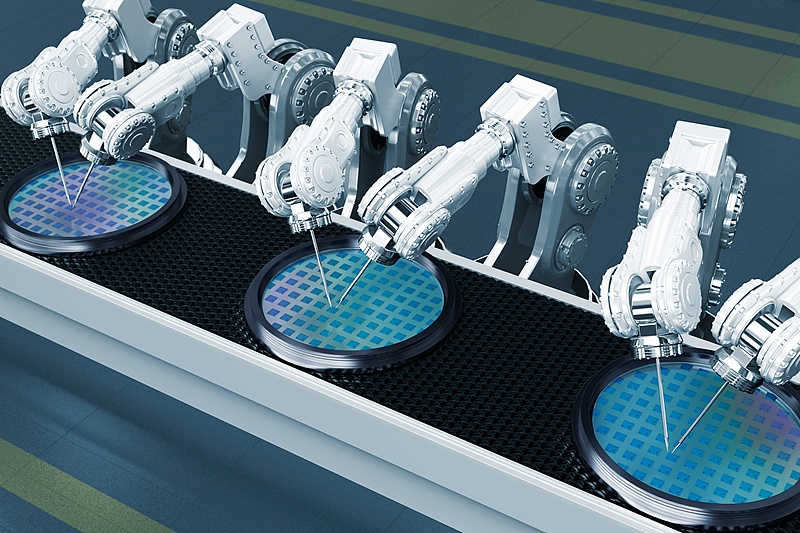

典型的半导体制造需要几个关键步骤,将原材料转化为可用于实际设备的成品和封装组件。有些步骤会运用照相技术来建立和设置元件。其他步骤则需要化学处理和添加材料来开发元件和连接。还有一些步骤会加热以净化正在制造的组件。制造过程中的每个步骤都涉及大量的检查和测试——通常是在微观层面——以确保在制品符合标准和性能要求。

半导体是在制造工厂或设施中制造的,通常简称为晶圆厂(fab )。晶圆厂是大型而复杂的建筑,用于容纳和运行各种类型的摄影、化学和温度应用设备,这些设备专为特定半导体产品的生产而定制。

常见的半导体制造工艺包括以下内容:

设计。半导体制造工艺始于对器件的全面设计,以确定其制造工艺。这涉及到详细掩模版的开发——这些模板将定义制造过程中必须在半导体材料晶圆上创建的众多微观组件和互连。

晶圆制备。半导体晶圆是从高纯度生长的半导体材料锭中切割下来的薄片。晶圆被切成薄薄的圆形后,需要进行清洁、抛光和检查,以确保其无缺陷且适合制造。最后,对晶圆进行化学处理,形成一层薄薄的氧化层,用于后续工艺步骤。

光刻技术。在晶圆上涂一层化学光刻胶,在其上放置掩模,并将晶圆曝光。曝光将掩模图案转移到晶圆上,然后进行显影,以去除已曝光或未曝光的光刻胶区域——此时不会影响晶圆材料本身。

蚀刻。此时,使用化学蚀刻去除已去除光刻胶的晶圆材料。这开启了在晶圆内构建和定义半导体结构特征的过程。根据具体的晶圆材料,可以使用不同的蚀刻工艺和化学品。

离子注入和扩散。虽然半导体元件是在晶圆上成型的,但蚀刻在晶圆基材上的元件必须具备特定的电性能。离子注入使用掺杂剂以化学方式调整晶圆材料的电性能。一旦晶圆的电性能达到要求,新的化学掺杂剂就会扩散到晶圆中,从而实现特定的电性能元件,例如晶体管。

退火。在退火过程中,晶圆会被暴露在高温下,旨在激活掺杂材料,并有效阻止这些化学物质的进一步作用——本质上就是将制造好的组件固定到原样。

沉积和氧化。晶圆上形成的组件仍然必须相互连接并绝缘。沉积工艺(例如化学气相沉积或物理气相沉积)用于在晶圆上沉积金属导体薄膜。这有效地将所有组件牢固地连接在一起。氧化工艺会在晶圆上生长一层薄薄的二氧化硅,以形成绝缘。

值得注意的是,这些步骤通常会重复多次,并且具体步骤顺序可能会略有变化,具体取决于晶圆上制造的半导体产品的复杂程度。整个制造过程中,测试和检查非常频繁。制造过程中经常出现的缺陷会减少成品晶圆上可用组件的数量。

完成的晶圆可以进入组装和封装的最后阶段,其中包括:

切割。在一次生产过程中,一块晶圆上可以开发数百个半导体元件(例如集成电路)。这些成品元件经过切割,将晶圆变成单个芯片。

组装。每个芯片都安装在基座上,连接到引脚(半导体芯片连接到与外部电路互连的物理触点的地方),然后放入保护性封装中。

最终测试和封装。完成的芯片需要经过最终测试,以验证其功能齐全并符合所需的性能规格。如果设备通过最终测试,则可以进行封装销售。

半导体制造的未来趋势

尽管面临挑战,半导体制造业仍有可能从未来几个趋势中受益,其中包括:

机器学习、人工智能和物联网。机器学习和人工智能技术正在应用于半导体制造。这使得制造商能够利用大量的制造工艺、设备、质量和良率数据,创建重要的模型,用于预测性维护、提高良率和优化工艺。此外,物联网设备作为收集实时信息的手段,正在半导体晶圆厂中逐渐普及,并经常将这些信息传输到机器学习和人工智能平台。

新的器件结构。3D芯片堆叠等技术实际上并不会制造出更小的器件,而是会创建更大、更高效的相关器件集合,从而提供更高的能效、更佳的性能和更高的工作带宽等特性。

先进的光刻技术。尽管面临挑战,光刻工艺仍在缓慢发展,而先进节点制造等技术将继续提高晶体管密度和半导体器件的性能。

新材料。半导体制造商正在探索和应用石墨烯、氮化镓和砷化硼等新材料。这些材料有望提升器件的性能,例如降低功率需求、降低性能、缩小尺寸并降低成本。

本文转自媒体报道或网络平台,系作者个人立场或观点。我方转载仅为分享,不代表我方赞成或认同。若来源标注错误或侵犯了您的合法权益,请及时联系客服,我们作为中立的平台服务者将及时更正、删除或依法处理。