3D IC设计的多物理场挑战

半导体行业已将越来越多的功能集成到更小的占位面积中,并开始向上发展。随着三维集成电路 (3D IC) 的兴起,设计人员可以在更小的空间中集成更多的处理能力和功能。然而,这种新的维度带来了一系列挑战,包括影响电气行为的机械应力和热效应。

在传统的 IC 或片上系统 (SoC) 设计中,由于所有设备都位于一个共同的硅片上,因此这些影响在很大程度上得到了保护。通过一些适当的设计规则将设备与局部影响充分隔离,设计人员可以确保大多数影响被最小化或避免。只需提取一些额外的设备参数,就可以标记进一步的严重缺陷以供审查,从而能够在布局后模拟期间捕获任何其他问题。不幸的是,当涉及到 3D IC 设计领域时,这些安全措施不再实用。

3D IC 的前景与挑战

与传统 ICS 不同,3D IC 堆叠了多个单独的芯片,这些芯片可以在不同的工艺节点上构建,并使用垂直互连通道(通孔)进行互连,从而形成单个紧凑的封装。这种方法具有以下几个优点:

更好的芯片性能:减少组件之间的距离可减少信号传播延迟,从而提高处理速度。

更多芯片功能:可以将多种功能集成到单个封装中,以制造更复杂、功能更强大的设备。

更低的功耗:与传统的 2DIC 相比,更短的互连可以降低功耗。

向 3D IC 的过渡带来了新的挑战,包括设计验证,设计人员需要确保 3D IC 组件中的有源芯片在电气上的表现符合预期。3D IC 的验证包括查找设计规则检查 (DRC) 或布局与原理图 (LVS) 问题、确定跨芯片寄生耦合以及分析 3D 热应力。

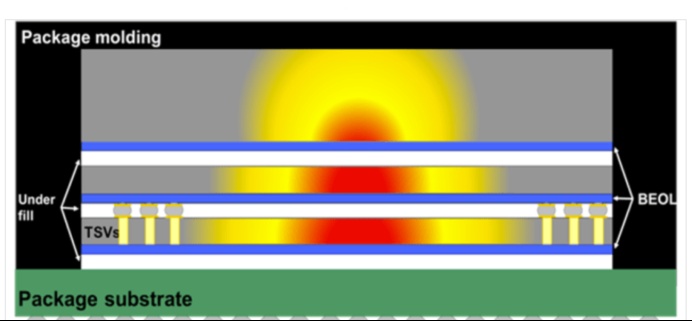

可以说,3D IC 中最紧迫的问题是热管理(图 1)。3D IC 的紧凑特性意味着密集封装的元件产生的热量会导致热点,从而导致性能下降、可靠性降低,并可能缩短设备寿命。

图 1. 带散热功能的 3D IC 示意图

图 1. 带散热功能的 3D IC 示意图

3D IC 的散热是一个复杂的问题,原因如下:

· 组件之间的紧密接触会导致高功率密度,从而产生大量热量。

· 功率分布不均匀会引起热梯度,导致芯片不同部分的温度不同。

· 堆叠的薄型芯片会增加热阻,使散热变得更加困难。

因此,在整个设计过程中,强大的热分析和管理至关重要。

捕捉机械应力的电气影响

热量并不是 3D IC 的唯一挑战。机械应力也会影响 3D IC 的电气性能。设计人员使用专门的设计软件来捕捉所有应力对有源芯片的电气影响。他们可以使用相同的组装堆叠定义和整个组装中每种材料的相应机械应力特性来生成应力图。与热分析的情况一样,这些应力可以推到设备级,以便在有源芯片级进行准确的组装后模拟和分析。

机械应力、热影响和电气行为之间的相互作用

机械应力会产生热量。热影响会产生机械应力。它们都会影响电气行为,从而产生更多热量。通过迭代可以很大程度上减轻这些影响。可以使用功率图来驱动热图的提取,然后可以传递热图以增强应力图。应力和热影响可以传递到设备级网表进行仿真、更新的 EMIR 分析等。

最终,这种级别的交叉仿真可以为 3D IC 设计团队实现自动化。但是,即使热应力和机械应力验证的融合也不够。如果最终签收验证发现问题,则对组件进行足够的修改以解决这些问题基本上为时已晚。

尽早并经常进行分析

传统上,热分析和应力分析是在封装和系统级进行的,通常作为与 IC 设计分开的过程。然而,对于 3D IC,这种方法已不再足够。从布局规划选择到 IC 实施和签核,早期分析现在必不可少。

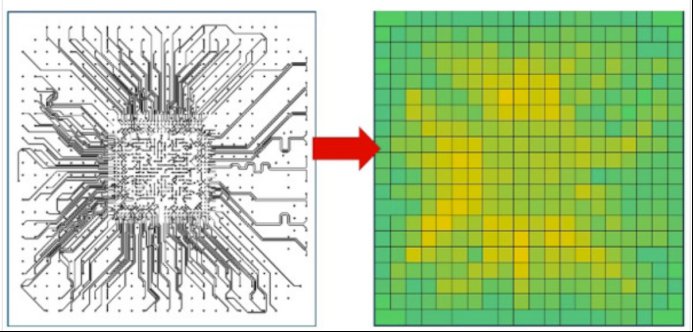

市面上有软件可以帮助设计人员在设计流程早期识别和解决热和机械问题。设计人员可以指定几种不同的 3D 布局规划选项。虽然并非所有层和材料的所有细节都可用,但这种方法有助于排除存在严重缺陷的配置。使用统一的材料和简化或统一的功率图,设计人员至少可以排除不理想的设计配置。图 2 显示了 3D 热色图,其中包含可帮助设计人员调试和修复热问题的设计细节。

随着设计组件开始成熟,芯片或中介层 DEF 数据和材料属性也日趋完善,进一步的迭代将变得更加准确。随着单个芯片或中介层实现其完整布局,可以生成更详细的模型。预先存在的芯片,甚至子组件,都可以以 ECXML 等标准格式捕获其热图,最终简化和加快将芯片置于组件环境中时所需的分析。这样,在执行最终迭代时,设计人员应该很少(如果有的话)遇到后期问题。

实用的集成和可用性

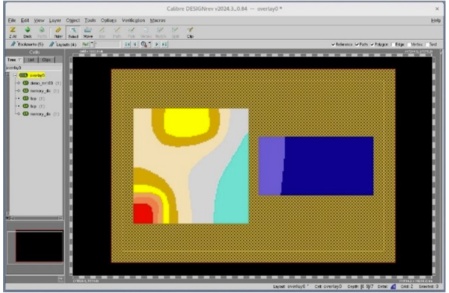

热机械分析应集成到设计流程中,并具有用户友好性,提供先进的自动化功能,方便非专家使用。对于热分析,自动化功能尤其方便,可通过在模型的关键区域应用更精细的网格来优化网格,在瞬态分析中生成更小的时间戳,降低模型复杂性,自动生成等效热性能(图 3),压缩功率图并生成报告。此外,除了通过/不通过结果之外,设计人员还需要评估关注领域。拥有直观的 GUI 来查看热点和各种类型的应力可以改善设计人员及其 3D IC 的结果。

图 3.自动等效热属性提取

图 3.自动等效热属性提取

芯片级热和应力分析解决方案

设计人员可以使用芯片封装热和应力协同设计流程进行从设计早期阶段到最终验收的全面分析。有效的多物理场分析解决方案的主要特点包括:

与 IC 设计流程的集成:与现有 IC 设计工具的无缝集成确保分析是设计过程的一个组成部分,而不是事后的想法。

高精度和高分辨率:先进的热和应力求解器提供准确而详细的分析,捕捉 3D IC 组装内的细粒度热行为和相互作用。

自动化模拟:自动化简化了分析过程,使没有热或应力专业知识的 IC 设计人员能够执行准确的模拟和分析。

迭代分析能力:执行迭代分析的能力使设计人员能够根据性能反馈不断改进和优化他们的设计。

市场上有一种较新的解决方案,它通过在经过验证的 IC 设计平台中嵌入优化的自定义 3D 求解器来满足这些需求。该软件可让 IC 或封装设计人员对整个 3D IC 组件进行准确的芯片和封装级静态或动态热分析。类似的应力分析解决方案将扩展设计人员可用的热-机-电分析工具集。

结论

向 3D IC 的转变引领了半导体设计的一大飞跃,为性能和功能的新水平打开了大门。然而,与这些设计相关的热机械挑战需要新的多物理场分析解决方案,这些解决方案可以在芯片间和芯片封装级别工作,并集成到设计流程中,并且易于使用。通过将早期多物理场分析纳入设计流程,设计人员可以识别和缓解热和应力问题,并确保最终产品符合性能和可靠性标准。

本文转自媒体报道或网络平台,系作者个人立场或观点。我方转载仅为分享,不代表我方赞成或认同。若来源标注错误或侵犯了您的合法权益,请及时联系客服,我们作为中立的平台服务者将及时更正、删除或依法处理。